- home

- Restauri - Restauri conclusi

Il Mitra tauroctono dalla Civita di Tarquinia

progetto di ricerca

Appendice alla pagina Intervento di restauro

L’intervento di riassemblaggio

testo di Antonio Iaccarino Idelson

Descrizione sintetica dell’intervento di ricomposizione

Nel 2014 i Carabinieri del Comando Tutela Patrimonio Culturale di Roma hanno sequestrato una scultura in marmo raffigurante Mitra Tauroctono. Successivamente, mentre era in corso l’intervento di restauro, sono stati recuperati altri due importanti frammenti, il braccio sinistro del dio e il cane: il riassemblaggio di queste parti è stato eseguito con perni sfilabili maschio/femmina. Con l’obiettivo di ottimizzare il posizionamento dei perni e le metodologie di foratura del marmo, si è lavorato innanzitutto su un modello 3D ottenuto dalla scansione dei manufatti che ha permesso un rimontaggio virtuale dei frammenti. All’interno del modello così ricomposto sono stati inseriti i perni, verificando con una simulazione agli elementi finiti le sollecitazioni meccaniche della pietra.

Per il braccio è stato necessario orientare l’asse del perno in modo da evitare interferenze con le parti fisse durante il montaggio, perché il polso è molto vicino alla testa del toro e un perno coassiale con il braccio avrebbe impedito l’accostamento del pezzo. Il cane è stato montato con due perni maschio/femmina la cui inclinazione permette di orientare le forze in modo da impedire l’apertura del giunto senza adesivo. Considerando necessario separare il cane dalla scultura a ogni spostamento, il giunto non è stato incollato ma, per rendere più difficile uno smontaggio non autorizzato, su uno dei due perni è stato creato un dispositivo anti-apertura.

Per ottenere un’elevata precisione nella fase di esecuzione delle sedi dei perni, sono state realizzate delle maschere in stampa 3D per guidare la punta del trapano, che aderivano perfettamente alle superfici di frattura.

Metodo utilizzato

Per l’assemblaggio del braccio e del cane della scultura del dio Mitra, si è scelto d’impiegare perni reversibili. Sono stati realizzati perni sfilabili maschio femmina in acciaio inox[1] di sezione ridotta[2], la cui superficie esterna è incollata nel foro mentre l’asse interno resta libero di scorrere. L’adesivo per tenere unito il giunto è posto solo sulle facce della frattura, protette da uno strato d’intervento in resina acrilica cui è affidata la reversibilità, poiché i perni restano sfilabili (fig. 1).

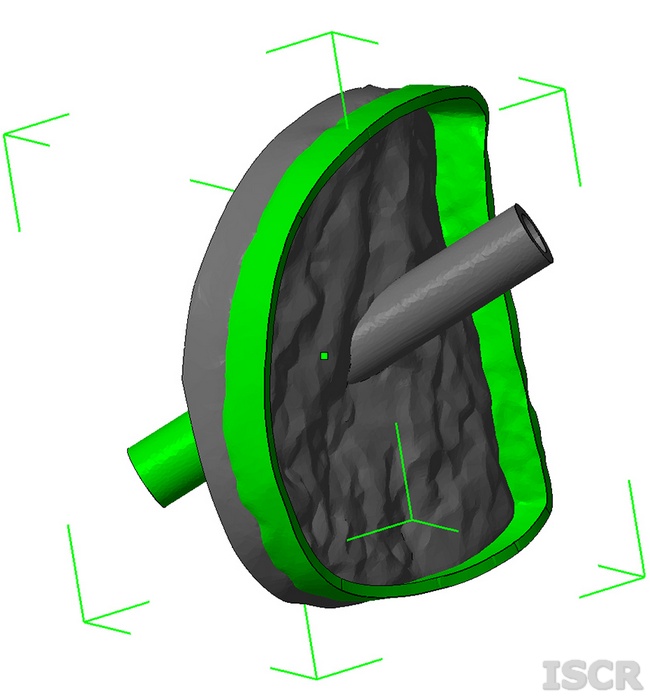

Per studiare i carichi agenti sulla scultura e sui giunti necessari al collegamento dei frammenti distaccati, ci si è avvalsi di una simulazione agli elementi finiti su un modello costituito dalla scansione 3D del manufatto.

La posizione dei perni è stata disegnata nel modello 3D (fig. 2) e la modellizzazione FEM ha consentito di verificare la correttezza delle scelte riguardanti il dimensionamento e l’orientamento dei perni, anche in funzione delle sezioni resistenti del marmo circostante nelle superfici di frattura e degli adesivi usati per l’incollaggio. Com’è naturale, ma giova ricordarlo, questo strumento d’indagine è utilizzabile solo sulla base di una attenta analisi dello stato di conservazione ed è servito a fornire informazioni che si sono aggiunte alla valutazione del restauratore[3].

La progettazione in 3D ha portato con sé anche altri importanti vantaggi operativi. Il primo è la possibilità di simulare, prima di fare il foro, il movimento degli elementi marmorei lungo l’asse obbligato del perno nelle operazioni di montaggio e smontaggio. Il braccio sinistro del Mitra ha un andamento orizzontale dalla spalla alla testa del toro e il suo movimento si trova limitato dalla superficie di frattura verticale e dalla prossimità del polso con la testa dell’animale. L’avvicinamento del frammento può avvenire solo lateralmente, per cui un perno ortogonale alla linea di frattura non avrebbe permesso di montarlo. La posizione del perno, passante per il centro geometrico delle superfici, è stata ruotata finché il movimento del frammento lungo il suo asse rendesse possibile passare oltre l’ostacolo costituito dalla testa. Il perno[4] è diretto verso l’alto e lavora a taglio, con il doppio vantaggio di scaricare parte della forza con cui il peso del frammento sollecita il giunto adesivo e d’impedire un distacco accidentale (fig. 3).

Il cane ha una piccola superficie di contatto sul ginocchio del toro, molto sollecitata dal peso del frammento che originariamente era scaricato anche sulle zampe posteriori, perdute insieme alla porzione corrispondente del basamento. Le notevoli sollecitazioni imposte dalla posizione a sbalzo del cane ha portato alla decisione di non incollare il giunto perché si possa smontarlo ogni volta che la scultura debba essere spostata. L’orientamento della superficie di contatto e la forma del frammento ha reso necessario inserire due perni per impedirne la rotazione[5]. La direzione dei perni consente di tenere il cane accostato al ginocchio anche senza adesivo (fig. 4). Questo avrebbe potuto essere ottenuto anche con sistemi a molla o magnetici[6] in particolare ove fosse stato necessario usare un’inclinazione meno favorevole, ma la loro minore semplicità d’uso ha spinto a cercare d’utilizzare perni sfilabili, lavorando sull’inclinazione per sfruttare il peso del cane come guida dell’accostamento. Per rendere più improbabile uno smontaggio non autorizzato, si è dotato uno dei due perni di un dispositivo di sicurezza realizzato con una piccola vite che, chiusa, permette di sfilare il perno per soli 2 cm (fig 5). Per completare l’apertura è necessario accedere alla sua testa sul collo del perno con una lunga chiave a brugola (figg. 6, 7 e 8).

La posizione dei perni, disegnata in 3D e verificata con l’analisi FEM, doveva dunque essere precisamente riprodotta sul manufatto per non perdere o ridurre l’efficacia della progettazione. Inoltre, per consentire l’estrazione del cane, i due perni devono essere perfettamente paralleli. L’altro importante vantaggio offerto dalla progettazione in 3D è legato proprio a questo delicato aspetto operativo. Si è infatti pensato di utilizzare la scansione 3D per stampare delle controforme delle superfici di frattura[7], su cui sono costruite delle guide cave, con fori coassiali con il perno, da usare per forare la pietra (figg. 9, 10 e 11). Questo ha permesso di eseguire i fori con elevatissima precisione, lasciando solo il minimo gioco necessario per l’adesivo intorno al perno.

La scultura è posata su una base in acciaio realizzata con un telaio in putrelle saldate ed un rivestimento in lamiera smontabile, tenuto in posizione con magneti al neodimio per permettere un facile accesso alla struttura interna predisposta per il sollevamento con le benne del transpallet[8] (fig. 12).

Il posizionamento è stato eseguito dalla ditta Montenovi, con il metodo delle “saponate” che permette di fare scivolare il manufatto sul piano di destinazione interponendo delle sottili fasce di legno duro il cui attrito è ridotto con uno strato di sapone (fig. 13).

La scansione laser della scultura è stata realizzata da Angelo Rubino dell’ISCR, la scansione ottica delle superfici di frattura e delle altre aree sensibili è stata realizzata da Danilo Salzano di Measure3D, che ha collaborato anche nelle fasi di disegno 3D e prove virtuali di traslazione dei pezzi, la verifica FEM dall’ing. Maurizio Sessa. La progettazione complessiva dell’intervento di riassemblaggio, il coordinamento delle professionalità coinvolte, la realizzazione dei perni e la loro messa in opera, sono state compito di Antonio Iaccarino Idelson e Carlo Serino di Equilibrarte, come anche progetto e realizzazione della base espositiva in acciaio.

[1] L’uso del titanio è utile solo per i manufatti esposti a importanti sbalzi di temperatura perché permette di evitare sollecitazioni meccaniche grazie ad un coefficiente di dilatazione termica molto simile a quello del marmo. Quello dell’acciaio inox 304 è circa doppio ma, perché questo possa arrivare a sollecitare in modo sensibile l’interno del foro, la differenza di temperatura deve essere alta e il perno deve avere grandi dimensioni iniziali. Il minor peso del titanio diventa vantaggioso solo in situazioni specifiche.

[2] Perché, per la loro direzione d’inserimento, sono sollecitati a taglio più che a flessione.

[3]L’uso dell’analisi FEM, sempre più semplice da usare grazie all’evoluzione dei software, deve essere seguito da un ingegnere strutturista in collaborazione con un restauratore. Indispensabile per il corretto uso della FEM avere parametri fisici precisi da inserire nel modello per cui, nel lavoro sui beni culturali, i cui materiali sono raramente standardizzabili, richiederebbe un importante lavoro d’indagini preliminari come nel lavoro presentato dal Metropolitan Museum di New York (C. Riccardelli et al. 2014, cit.). Nel nostro caso, come nella maggioranza dei casi in cui i fondi sono normalmente limitati e nella normale progettazione ingegneristica, i dati sono presi da tabelle preesistenti inserendo un fattore di sicurezza più ampio per prevedere forme di degrado.

[4] Il perno ha un diametro esterno di 8 mm, l’asse libero ha diametro 5 mm e lunghezza complessiva 120 mm.

[5] Delle stesse dimensioni di quello usato per il braccio.

[6] vedi: C. Serino, A. Iaccarino Idelson, “Perni reversibili per l’assemblaggio di manufatti frammentari”, in Atti del XIX Convegno di Studio su “La reversibilità nel restauro”, Bressanone 1-4 luglio 2003 e G. Devreux, S. Spada: “Nuove esperienze nei sistemi di ancoraggio nel restauro dei manufatti lapidei” in : Lo stato dell’arte, Congresso dell’IGIIC Bologna 2013.

[7] Stampe in sinterizzazione di polvere di nylon.

[8] Le putrelle sono in acciaio (sezione a U 65x42 mm, spessore 5,5 mm), la lamiera di rivestimento è spessa 2 mm. La zincatura e la verniciatura sono state eseguite a forno con polveri epossidiche.